La fibra de carbono se empezó a usar en algunos productos de alto rendimiento, ámbito militar, aeroespacial, etc, pasando también al mundo del motorsport, empezando por la F1. Actualmente, este material tan resistente y ligero ha pasado también a algunos coches deportivos, para aligerar el chasis y conseguir mejores prestaciones.

Pero ¿sabías cómo se fabrica con este material? Aquí te lo explico paso a paso…

¿Qué es la fibra de carbono?

La fibra de carbono es un material sintético compuesto por finos filamentos de carbono de entre 5 y 10 micrómetros de diámetro. Estos filamentos se unen entre sí mediante un proceso llamado polimerización, creando un material extremadamente resistente, ligero y versátil.

El proceso de fabricación de la fibra de carbono es complejo y multietapa:

- Precursor: se inicia con un material precursor, como el poliacrilonitrilo (PAN), que se transforma en fibras mediante un proceso de hilado.

- Estabilización: las fibras se estabilizan térmicamente para evitar que se encojan o deformen durante las siguientes etapas.

- Carbonización: las fibras estabilizadas se calientan en una atmósfera inerte a temperaturas de entre 1.700 y 2.300 ºC. En este proceso, el precursor se descompone, liberando gases y dejando atrás los filamentos de carbono puro.

- Tratamiento superficial: Los filamentos de carbono pueden tratarse superficialmente para mejorar sus propiedades de adhesión con resinas u otros materiales.

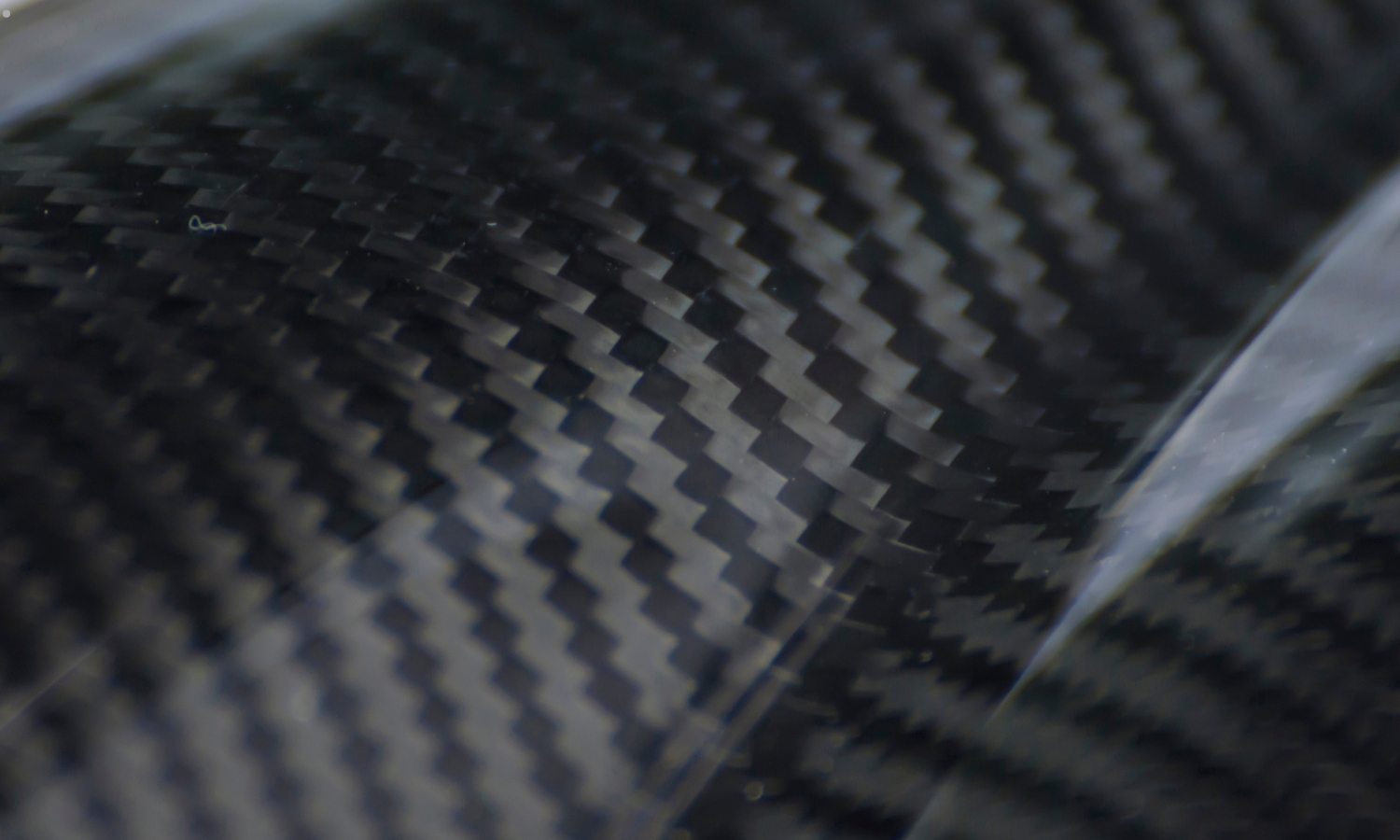

Lo que se obtiene son una especie de tejidos o telas de fibra de carbono que luego se usarán para la fabricación de elementos, y cuyas propiedades destacables son:

- Alta resistencia: es uno de los materiales más resistentes del mundo, superando incluso al acero en términos de resistencia a la tracción.

- Baja densidad: es extremadamente ligero, incluso más ligero que el aluminio. Esta propiedad lo hace ideal para aplicaciones donde el peso es un factor crítico, como en la industria aeroespacial y motorsport.

- Rigidez: es un material muy rígido, lo que significa que no se deforma fácilmente bajo cargas, otra propiedad importante para elementos de alto rendimiento. Aunque es cierto que en ocasiones se le da tratamientos especiales para que haya flexión y conseguir así mejores resultados…

- Durabilidad: es un material resistente a la corrosión y a los agentes químicos, lo que le confiere una larga vida útil.

No obstante, también tiene algunas desventajas destacables, como su alto coste, ya que no es un material barato ni fácil de producir.

¿Cómo se fabrica una carrocería o estructura con fibra de carbono?

La fabricación de piezas o chasis de fibra de carbono para vehículos ligeros es un proceso complejo y meticuloso que combina técnicas avanzadas con materiales de alta calidad para lograr resultados excepcionales en términos de ligereza, resistencia y rigidez. El proceso consiste en:

- Corte y preparación de las láminas de fibra de carbono: las láminas de fibra de carbono se reciben de proveedores especializados. Estas láminas consisten en fibras de carbono impregnadas con una resina termoendurecible, generalmente epoxi. Las láminas se cortan con precisión mediante técnicas como el corte por láser o fresado CNC, siguiendo las dimensiones y formas especificadas del diseño de la pieza o chasis. Las superficies de las láminas se limpian y preparan cuidadosamente para asegurar una buena adhesión entre ellas. Esto puede implicar procesos como el desengrasado, lijado o aplicación de imprimación.

- Ensamblaje y colocación en el molde: se colocan cuidadosamente en el molde, siguiendo un patrón específico y la orientación de las fibras según las propiedades mecánicas deseadas. Se colocan varias capas de láminas de fibra de carbono, una encima de la otra, para alcanzar el grosor y la resistencia estructural requeridos, usando una resina epoxi (también puede ser una resina bismaleimida o BMI) para que se peguen unas a otras. La orientación de las fibras puede variar entre capas para optimizar la rigidez y la resistencia en diferentes direcciones, es decir, entrecruzándolas. También se utilizan técnicas como el vaciado por vacío o la colocación manual para eliminar cualquier burbuja de aire atrapada entre las capas de las láminas, asegurando una compactación uniforme.

- Curado de la resina: el molde con las láminas de fibra de carbono se coloca en un horno o autoclave. Se aplica calor y presión controlados para iniciar el proceso de curado de la resina. La temperatura y el tiempo de curado se controlan cuidadosamente según las especificaciones de la resina utilizada. Esto es crucial para asegurar la completa polimerización de la resina y la obtención de las propiedades mecánicas deseadas. En general, las resinas epoxi comunes para este tipo de aplicaciones se curan a temperaturas entre 80°C y 180°C. De esta forma, todas las capas de fibra de carbono quedarán hechas una pieza.

- Desmoldeado y acabado: una vez completado el curado, el molde se abre cuidadosamente y se retira la pieza o chasis de fibra de carbono. La superficie de la pieza se lija y pule para obtener un acabado liso y uniforme. Se pueden aplicar recubrimientos adicionales, como pintura o barniz, para proteger la superficie y mejorar su apariencia, e incluso para reducir el rozamiento. En otros casos se deja al desnudo, ya que el aspecto de fibra de carbono resulta atractivo, o puede reducir el peso al evitar capas de pintura. Por último, la pieza se inspecciona rigurosamente para detectar cualquier defecto o imperfección, asegurando que cumple con los estándares de calidad y seguridad.

Este es el procedimiento convencional, pero puede haber cambios en función de las propiedades que se quieran obtener, por ejemplo, no es lo mismo el cockpit de un F1 que necesita la máxima rigidez, como los perfiles aerodinámicos, que puede interesar que flexen. Además, seguro que has escuchado hablar del panel de abeja, también conocido como núcleo alveolar, es una estructura celular que se utiliza en la fabricación de piezas de fibra de carbono, especialmente en la Fórmula 1. Consiste en dos láminas delgadas de fibra de carbono separadas por un núcleo de material ligero, como aluminio o plástico, con forma de panal de abejas. Esto puede aportar mayor resistencia la impacto, mayor rigidez y más ligereza en comparación con un material sólido.

En el caso del motorsport, todo se hace de forma muy manual, muy artesanal, todo a mano. Mientras que en otras industrias de producción en masa todos estos pasos se automatizan…

Imágenes | Canva