El nombre de Toyota resuena con fuerza como un referente de excelencia y eficiencia en cuanto a la fabricación de vehículos. Uno de los pilares fundamentales de su éxito es el Método Toyota, o Just In Time (JIT), de hecho, es tan extraordinario que ahora todas las empresas lo usan, tanto dentro del mundo del motor como en otros sectores.

Este sistema, desarrollado a mediados del siglo XX, ha revolucionado la forma en que se fabrican productos, y en este artículo vamos a verlo un poco más en profundidad…

¿Qué es el método Toyota?

En esencia, el método Toyota, o JIT, es una filosofía de gestión de la producción que busca eliminar el desperdicio en todas sus formas. Se basa en la idea de producir solo lo que se necesita, en el momento en que se necesita, y de recibir los materiales justo a tiempo para su uso. Esto implica una estrecha coordinación con proveedores y clientes, así como una gestión eficiente del inventario y del flujo de trabajo.

Dicho de otro modo, es una estrategia de producción que busca reducir los costes al eliminar la necesidad de almacenar materias primas, componentes y productos terminados. La idea es que estos elementos se entreguen justo cuando se necesiten y en la cantidad exacta requerida.

El nombre del método proviene de su objetivo principal: que los materiales lleguen “justo a tiempo”, es decir, justo antes de que se necesiten, sin retrasos ni adelantos, para no interrumpir el proceso de producción y evitar costos adicionales de almacenamiento.

El JIT es un enfoque minimalista que busca no solo reducir los costes de almacenamiento, sino también minimizar el desperdicio de recursos y acortar los tiempos de fabricación y entrega. Sin embargo, requiere una tolerancia cero a los errores y materiales sin defectos. Este método ha tenido éxito principalmente en la industria automotriz, especialmente en empresas que pueden gestionar muchos proveedores para un número mucho más pequeño de fábricas con no más de veinte líneas de ensamblaje.

Historia

El JIT se originó en Japón, en la planta de Toyota entre 1938 y 1939, y fue exportado a Occidente mucho más tarde. Se atribuye a Kiichiro Toyoda, hijo del fundador de Toyota Loom Works, que luego se convirtió en Toyota Motor Corporation. Y vio la imperiosa necesidad de implementarlo tras un viaje a la caótica industria del motor de Estados Unidos, donde el control del suministro no brillaba precisamente por su eficiencia…

Según Jiro Iwaoka, a cargo de la división de motores de Toyota en ese momento, Kiichiro expresó la necesidad de “asegurar que no haya escasez ni exceso, es decir, asegurar que no haya más trabajo del posible ni más tiempo disponible del necesario para llevar a cabo la producción planificada. Sin falta ni exceso: que las piezas no ‘esperen’, sino que fluyan a través del proceso”. Según él, esto es lo que constituye la eficiencia productiva.

Pilares básicos del método Toyota

El Método Toyota de Producción (TPS), se basa en una filosofía de gestión de la producción muy particular, y a su vez se apoya en unos pilares básicos que son:

Minimización del stock

Adiós a los almacenes abarrotados, el JIT elimina la necesidad de grandes inventarios de materias primas, componentes y productos finales. Los materiales llegan a la línea de producción justo cuando se requieren, evitando costes de almacenamiento y el riesgo de obsolescencia.

Por ejemplo, en lugar de almacenar miles de neumáticos en un almacén, la fábrica recibe los neumáticos justo a tiempo para montarlos en los coches que se están ensamblando en ese momento. Esto reduce el espacio de almacenamiento necesario y el riesgo de que los neumáticos se deterioren antes de su uso.

Reducción de tiempos de producción y entrega

El método Toyota también maximiza la eficiencia. Es decir, acorta significativamente los tiempos de fabricación mediante la simplificación de procesos, la eliminación de movimientos innecesarios, la reducción de tiempos de espera y la optimización del uso de la maquinaria.

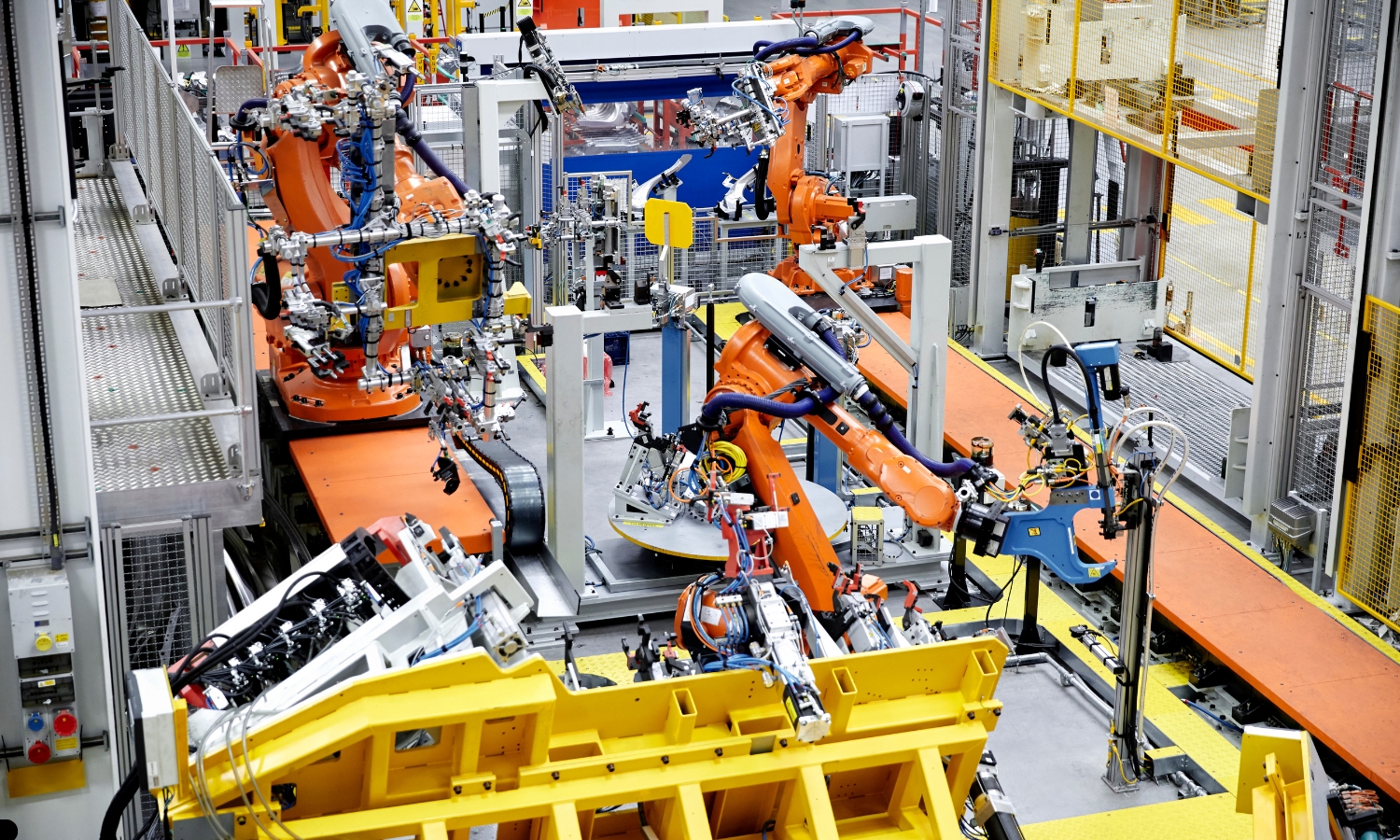

Por ejemplo, la fábrica utiliza robots para soldar las carrocerías de los coches de forma automática y precisa. Esto reduce significativamente el tiempo que se tarda en soldar cada carrocería, lo que permite producir más coches en menos tiempo.

Flexibilidad en los recursos productivos

Otra de las bases del método Toyota es su polivalencia y adaptabilidad. El sistema JIT apuesta por la utilización de herramientas multiusos y trabajadores versátiles capaces de operar diferentes máquinas. Las líneas de producción se organizan en forma de «U» para facilitar el flujo de trabajo, y se implementan sistemas de parada automática de la maquinaria al finalizar una tarea y planes de rotación laboral.

Por ejemplo, que los trabajadores de la línea de montaje estén capacitados para operar diferentes estaciones de trabajo, lo que permite a la fábrica adaptarse rápidamente a los cambios en la demanda o a los problemas de producción.

Distribución celular de las plantas productivas

Las fábricas se estructuran en grupos de máquinas especializadas en la elaboración de piezas similares. Esta disposición permite la fabricación simultánea de diferentes productos y optimiza el espacio, además de mejorar el flujo de la cadena de producción. Esto choca con respecto a las factorías donde las máquinas no siguen un orden lógico y se pierde mucho tiempo para llevar la parte de un lugar a otro…

Sistema Pull vs Push

Un tirón, no un empujón, así es como el método Toyota funciona. En el sistema Pull, cada etapa de producción «solicita» a la etapa anterior los materiales necesarios para continuar su trabajo. Esto evita la sobreproducción y garantiza que solo se produzcan las cantidades requeridas.

Por ejemplo, cuando un trabajador de la línea de montaje necesita una pieza específica, utiliza un sistema de señalización para solicitarla al almacén. Esto evita que se produzcan excedentes de piezas y garantiza que solo se produzcan las piezas que se necesitan.

Implementación de la metodología 5S

El orden y la disciplina también son fundamentales en el método Toyota, por eso se ha basado en la aplicación de las 5S en el lugar del trabajo:

- Seiri (Clasificar)

- Seiton (Ordenar)

- Seiso (Limpiar)

- Seiketsu (Estandarizar)

- Shitsuke (Disciplinar).

Estas prácticas fomentan un entorno organizado, eficiente y seguro.

Reducción de errores y paradas técnicas

Por último, el método Toyota también piensa en la calidad y la fluidez de la producción. La clave es eliminar errores que puedan interrumpir la cadena de producción o retrasos por averías o cambios de herramientas. El sistema SMED (Single-Minute Exchange of Die) busca minimizar los tiempos de cambio de moldes y herramientas. Para esto, el método de mantenimiento preventivo también puede ayudar mucho.

Imágenes | Canva