En los últimos años, los motores han dado un salto buscando más eficiencia, menos emisiones y menor ruido. En ese contexto aparecen las correas de distribución en baño de aceite, conocidas como Belt in Oil o BIO, una solución que mezcla lo mejor de las correas en seco y de las cadenas, con un enfoque muy práctico para el taller y el conductor.

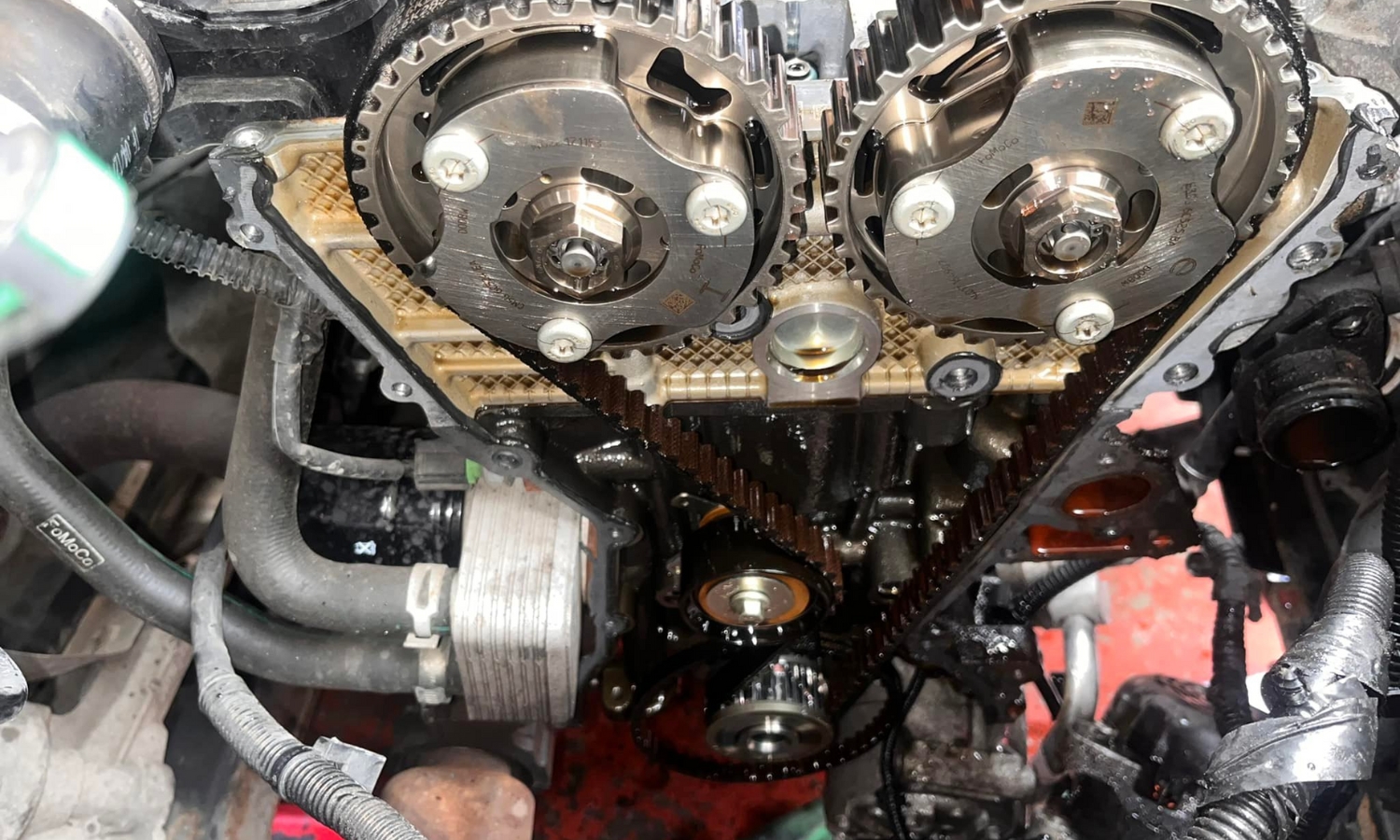

Más allá del nombre, la clave está en que la correa trabaja dentro del motor, sumergida en aceite y protegida por una tapa estanca. Ese detalle, junto con materiales y perfiles específicos, reduce la fricción, mejora el confort acústico y puede alargar la vida útil si se mantienen las condiciones correctas de lubricación.

¿Qué es una correa de distribución en baño de aceite (BIO)?

Su construcción se basa en compuestos de caucho, refuerzos textiles y cordones de tracción optimizados para trabajar con aceite caliente, resistiendo mejor la temperatura y reduciendo la tendencia al estiramiento. Esta combinación puede traducirse en un funcionamiento fino durante más tiempo y una expectativa de servicio más amplia que la de una correa convencional.

Como elemento integrado en el cárter o en cámaras selladas, la BIO se beneficia del propio aceite del motor, lo que ayuda a minimizar el desgaste por fricción y el ruido de funcionamiento. Eso sí, todo depende de que el aceite mantenga su calidad y especificación, algo crítico en esta tecnología.

En aplicaciones reales, las correas BIO se usan para sincronización y para accionamiento de la bomba de aceite, aprovechando su menor anchura (típicamente 16-18 mm en síncronas y alrededor de 10 mm en bombas) y su capacidad de trabajar en trazados más compactos frente a una cadena con largas guías.

Ventajas frente a cadenas y correas en seco

La adopción de correas BIO responde a objetivos claros: reducción de fricción, ahorro de peso y mejora NVH (ruidos, vibraciones y asperezas). Diversos fabricantes destacan beneficios cuantificables y ventajas prácticas en diseño y mantenimiento.

- Menor fricción y menor peso, contribuyendo a bajar consumo y emisiones de CO2 en flotas que deben cumplir objetivos estrictos.

- Correas y poleas más estrechas, adaptadas a compartimentos de motor más compactos y arquitecturas cada vez más densas.

- Menor elongación a lo largo de su vida, favoreciendo una sincronización más estable entre cigüeñal y árbol de levas durante más kilómetros.

- Flexibilidad de diseño en el trazado frente a las guías largas de una cadena, con funcionamiento más silencioso.

En el taller se valora especialmente que, en comparación con cadenas y correas secas, las BIO pueden recortar alrededor de un 30% las pérdidas por fricción. Esa ganancia energética se nota en consumo, emisiones y en el tacto del motor, siempre que el resto del sistema esté a punto.

Otra ventaja es el confort: el caucho trabajando en contacto con metal dentro del aceite resulta menos ruidoso que la transmisión por cadena. En cabina, el aporte en refinamiento puede ser significativo en motores pequeños turboalimentados.

Desde el punto de vista del diseño, la mejor envolvente de las poleas con correa permite optimizar recorridos en espacios reducidos, manteniendo la tensión adecuada y sin la complejidad que suponen guías y patines largos en cadenas.

Origen, patentes y adopción en serie

El desarrollo industrial de la correa de distribución en aceite tiene dos hitos clave: la invención y su popularización. Dayco reivindica la creación del sistema Belt in Oil (BIO) a finales de la década de 2000, mientras que Ford impulsó su aplicación masiva en producción.

La patente estadounidense US9322455, titulada «Correa dentada y uso de una correa dentada en aceite», figura con inventores Marco Di Meco, Carlo Baldovino, Fabio Nardone y Licinia Licini, con DAYCO EUROPE SRL como titular. Solicitada en 2009 y concedida en 2016, describe materiales, estructura y criterios específicos para el trabajo en aceite caliente.

En paralelo, Ford introdujo de forma pionera esta solución en su motor diésel 1.8 TDCi alrededor de 2007, y posteriormente la extendió a motores EcoBoost (como el 1.0) y EcoBlue. Entre los argumentos de la marca: menor peso, menor ruido y promesa de mayor durabilidad. El mercado brasileño conoció esta tecnología con el Ford Ka 1.0 tricilíndrico en torno a 2014/2015.

Tras Dayco y Ford, otros fabricantes adoptaron la BIO: PSA en sus 1.2 PureTech y General Motors (Chevrolet) en motores CSS Prime, entre otros. Esta evolución ilustra la dinámica habitual entre proveedor que innova el componente y OEM que lo implementa.

Kits y posventa: Dolz y Gates en primera línea

La posventa se ha movido rápido para dar cobertura a esta tecnología. Industrias Dolz ofrece kits de distribución BIO 100% testados, con calidad equivalente a origen y adaptabilidad certificada, buscando cubrir un parque de vehículos amplio.

En su catálogo, Dolz reúne más de 230 referencias que cobren aproximadamente el 90% del parque europeo. La recomendación del fabricante es clara: sustituir en la misma intervención todos los elementos del accionamiento para garantizar fiabilidad, ya que un fallo en un componente tiende a arrastrar al resto.

Gates ha lanzado una nueva gama de kits Belt-in-Oil, añadiendo además de correa y metales piezas críticas como tornillería, retenes y juntas. El objetivo es facilitar el reemplazo integral del sistema con todos los elementos bajo una misma garantía del proveedor.

Según Gates, sus correas BIO de posventa aplican tecnología OE en compuestos, cuerdas y perfiles, con mejoras en resistencia al desgaste y a químicos, mayor resistencia al retroceso y menor alargamiento a lo largo de la vida. En conjunto, el sistema gana seguridad operativa.

Para identificar esta familia, las correas Belt-In-Oil de Gates incorporan un código que empieza por T y termina en HOB (Hot Oil Belt). La gama abarca dos grandes categorías: correas síncronas y correas para bombas de aceite, cubriendo distintas aplicaciones.

- T354HOB: correa síncrona para aplicaciones Ford.

- K01T354HOB: kit de correa síncrona (correa + tensor) para Ford.

- KP1T354HOB: kit correa + tensor + bomba de agua para Ford.

- T357HOB: correa de la bomba de aceite para Ford.

Una nota visual útil: las nuevas correas en aceite de Gates muestran una franja amarilla y otra blanca en el dorso. Es un rasgo del proceso de fabricación y no debe tomarse como marca de calado de distribución en el montaje.

Lubricación, aceite y mantenimiento: el punto crítico

Todo el potencial de una BIO depende del aceite: su calidad, su especificación y su estado. Al quemar combustible, se generan contaminantes (como hidrocarburos no quemados) que acaban disueltos en el aceite, degradándolo con el tiempo y afectando a la correa.

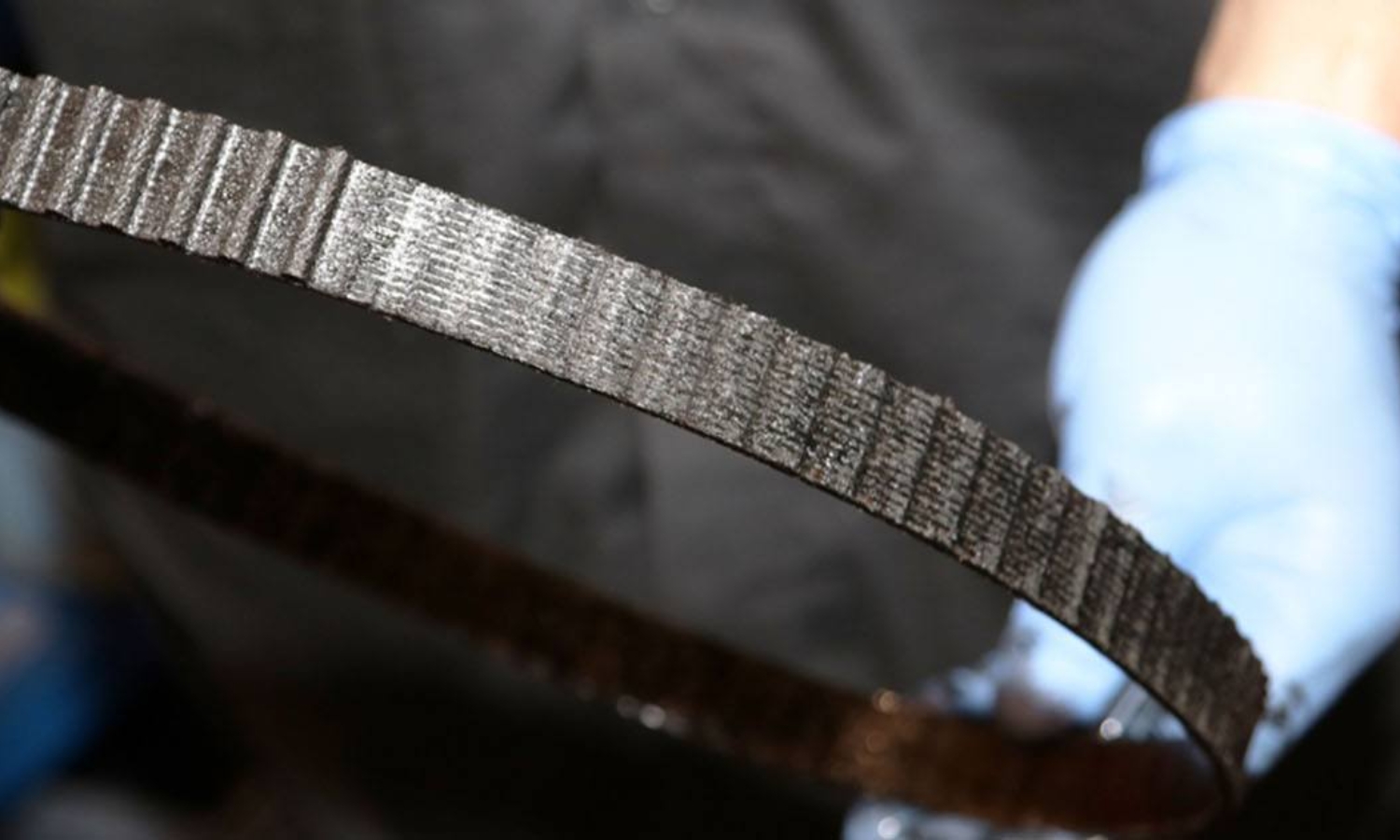

Cuando esa degradación progresa, la correa puede hincharse y deteriorar sus compuestos y refuerzos, separándose la unión entre dientes, tejido y cordones de tracción. De ahí a la rotura hay un paso, con el consiguiente riesgo de daños graves en el motor.

Los residuos de correa en el aceite pueden bloquear captadores de la bomba de aceite, solenoides VVT, conductos del turbo y filtros. Por eso, además de usar siempre aceites y filtros con especificación OE, hay que respetar escrupulosamente los intervalos de servicio y vigilar síntomas.

El conductor puede notar pérdida de potencia, testigo de presión de aceite encendido o modo de emergencia (limp). En la ECU suelen quedar registrados códigos como P15A1 (presión demasiado baja en modo mecánico) y P15A8 (coherencia con presión atmosférica anómala).

Inspección e intervención en motores sensibles (ejemplo PSA EB0/EB2)

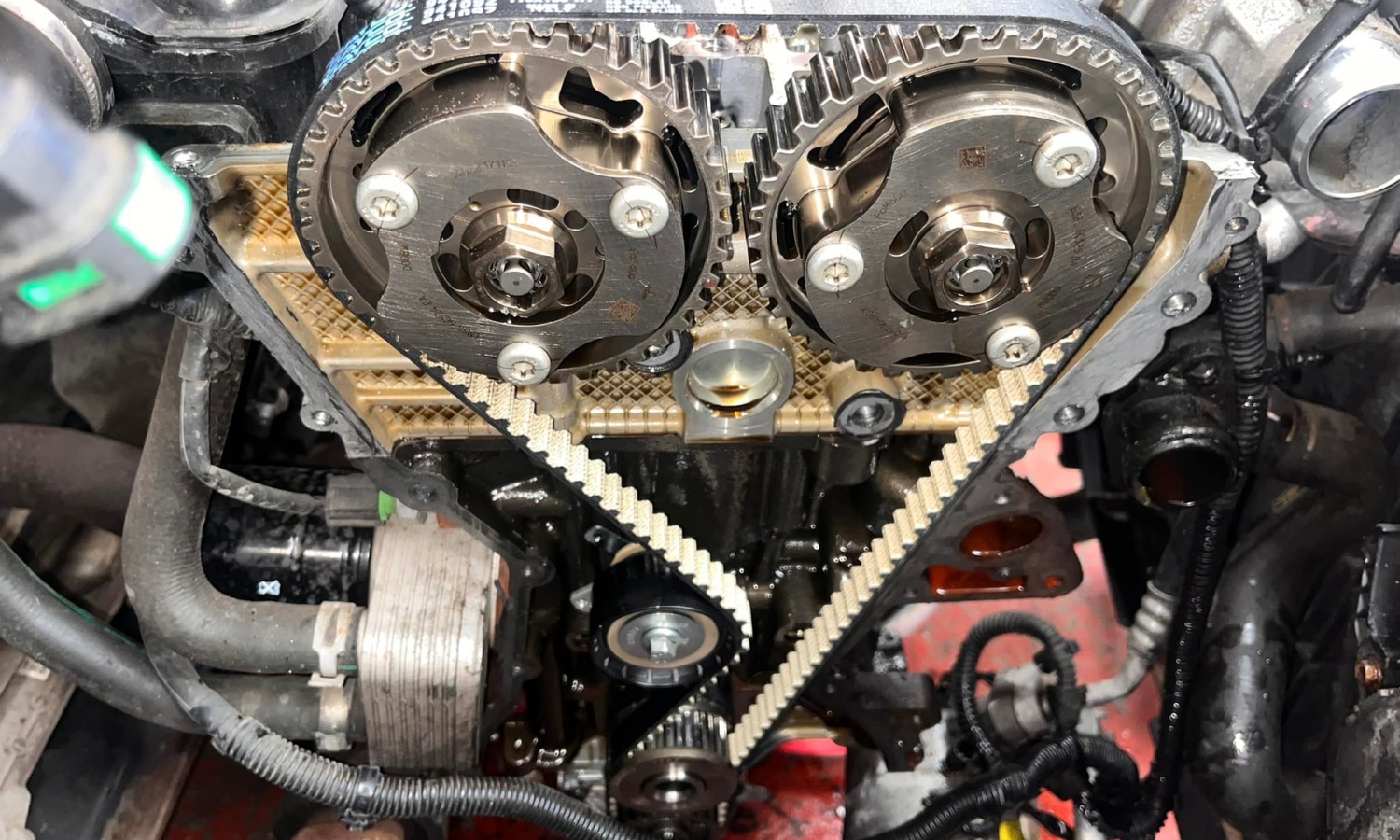

En familias como los PureTech de 3 cilindros 1.0 y 1.2 (EB0/EB2), se recomienda revisar visualmente la correa cada 20.000-30.000 km o 12 meses. Basta con retirar el tapón de llenado de aceite y observar el dorso de la correa. Para información sobre distintas arquitecturas de distribución, consulta tipos de distribución en los motores.

Si el dorso se ve negro, liso, brillante y sin grietas, la apariencia es normal. Si por el contrario muestra textura áspera, zonas negras irregulares y agrietamiento, puede haber deterioro por contaminación del aceite y conviene profundizar.

Para esas comprobaciones, Gates dispone de la herramienta GAT5249, diseñada para detectar hinchazón. Si la herramienta pasa por encima de la correa a través del orificio del tapón, no hay hinchazón apreciable; si no pasa, se ha producido hinchazón excesiva y hay que sustituirla cuanto antes.

Además de la correa, es recomendable inspeccionar la bomba de vacío (y su filtro de gasa), los solenoides VVT y la línea de engrase del turbo, sustituyendo componentes y juntas cuando haya evidencia de contaminación. También conviene revisar las mangueras de ventilación del cárter.

Si se detectan residuos en el cárter, habrá que drenar el aceite, retirar el cárter, limpiar el captador de la bomba y valorar el reemplazo de la propia bomba de aceite. Tras resolver la contaminación, se monta el nuevo sistema de distribución y se rellena con aceite de especificación OE.

Buenas prácticas de taller y piezas asociadas

Ante una intervención, los fabricantes aconsejan usar siempre aceites de calidad OE con la viscosidad SAE prescrita, junto con filtros de aceite equivalentes a origen. Un aceite demasiado viscoso genera pérdidas; uno demasiado fluido, desgaste prematuro.

También es recomendable sustituir en el mismo trabajo los elementos del sistema (correa, tensor, bomba de agua si aplica, retenes y tornillería), y comprobar las mangueras de ventilación del cárter para evitar lodos u obstrucciones que perjudiquen la lubricación.

En el caso de kits Belt-in-Oil, muchos proveedores incluyen retenes, juntas y pernos críticos para que el instalador no tenga que buscarlos por separado y quede cubierto por una única garantía, minimizando riesgos de fugas o tensiones incorrectas.

Conviene recordar que algunos fabricantes han reducido los intervalos de cambio de la correa para determinadas motorizaciones BIO. Verificar siempre el plan de mantenimiento actualizado por VIN evita sorpresas y asegura la cobertura de garantías.

Por qué los fabricantes migran a BIO

Si miramos la tendencia regulatoria y de diseño, la reducción de CO2 por vehículo es el gran impulsor. Las BIO ayudan en ese décimo de litro que, sumado, marca la diferencia de homologación en flotas completas.

Al mismo tiempo, el downsizing ha comprimido los huecos del vano motor, premiando soluciones más ligeras y compactas. Una correa en aceite de 16-18 mm permite paquetizar mejor que una cadena con guías largas y tensores voluminosos.

La elongación significativamente menor frente a cadena implica menos deriva de la sincronización con los kilómetros, manteniendo el motor más cerca de su ajuste óptimo durante más tiempo y con menos correcciones activas.

En términos de NVH, el caucho sumergido trabaja con un amortiguamiento intrínseco del aceite, reduciendo ruidos de alta frecuencia típicos de cadenas, algo valorado en turismos urbanos y utilitarios.

Legado, retos y controversias

La tecnología ha dejado claro su potencial, pero también ha evidenciado su dependencia del mantenimiento. En implementaciones concretas ha habido casos de degradación prematura por aceites incorrectos o intervalos extendidos sin control.

El coste de sustitución puede ser superior al de una correa seca por la complejidad del acceso y la limpieza del circuito de lubricación cuando hay contaminación. Por eso, la prevención y la inspección periódica valen oro en motores sensibles.

Los distintos fabricantes reportan durabilidades objetivo diferentes en función de materiales, geometrías y gestión térmica. Es normal encontrar variaciones, por lo que hay que atenerse a boletines técnicos y planes de servicio de cada marca y motor.

Pese a esas diferencias, con la combinación correcta de aceite, filtros y revisiones proactivas en intervalos razonables, la BIO cumple con el objetivo para el que fue creada: eficiencia, refinamiento y fiabilidad en arquitecturas modernas.